Коефициент на уплътняване на пясъчно-чакълната смес по време на уплътняването. Възможности и ефективност на уплътняване с вибрационни валяци на различни по вид и състояние почви

Защо е необходим коефициентът на уплътняване на пясъка и какво значение играе този индикатор в строителството, вероятно е известно на всеки строител и тези, които са пряко свързани с този неметален материал. Физическият параметър има специално значение, което се изразява чрез покупната стойност. Изчислителният параметър е необходим, за да е възможно директно да се сравни на място действителната плътност на материала на определен участък от обекта с необходимите стойности, които са предписани в нормативните документи. По този начин коефициентът на уплътняване на пясъка съгласно GOST 7394 85 е най-важният параметър, въз основа на който се оценява необходимото качество на подготовката за работа на строителни обекти, използващи насипни неметални вещества.

Основни понятия за коефициента на уплътняване

Според общоприетите формулировки, коефициентът на уплътняване на пясъка е стойността на плътността, която е характерна за определен тип почва на определена площ от обекта до същата стойност на материала, който пренася стандартните режими на уплътняване в лабораторни условия. В крайна сметка именно тази цифра се използва за оценка на качеството на крайните резултати. строителни дейности. В допълнение към горното технически регламенти, за определяне на коефициента на уплътняване на пясъка по време на уплътняване се използва GOST 8736-93, както и съгласно GOST 25100-95.

В същото време трябва да се помни, че в работния процес и производството всеки тип материал може да има своя собствена уникална плътност, която влияе върху основните технически показатели, а коефициентът на уплътняване на пясъка съгласно таблицата SNIP е посочен в съответните технологични разпоредби SNIP 2.05.02-85 в част от таблица № 22. Този показател е най-важният при изчислението, а основната проектна документация посочва тези стойности , които в диапазона на проектното изчисление варират от 0, 95 до 0,98.

Как се променя параметърът за плътност на пясъка?

Нямайки представа какъв е необходимият коефициент на уплътняване на пясъка, ще бъде трудно да се изчисли по време на строителния процес необходимо количествоматериал за конкретен технологичен процесработа. Във всеки случай ще трябва да разберете как различните манипулации с неметалното вещество са повлияли на състоянието на материала. Най-трудният параметър за изчисление, както признават строителите, е коефициентът на уплътняване на пясъка по време на пътното строителство SNIP. Без ясни данни е невъзможно да се работи качествено пътна конструкция. Основните фактори, които влияят върху крайния резултат от показанията на материала, са:

- Методът за транспортиране на вещество, започвайки от началната точка;

- Дължина на пясъчния маршрут;

- Механични характеристики, влияещи върху качеството на пясъка;

- Наличието на елементи и включвания на трети страни в материала;

- Проникване на вода, сняг и други валежи.

По този начин, когато поръчвате пясък, трябва да проверите щателно коефициента на уплътняване на пясъка в лабораторията.

Характеристики на изчисляването на засипката

За изчисляване на данните се взема така нареченият „почвен скелет“, това е условна част от структурата на веществото, при определени параметри на рохкавост и влажност. В процеса на изчисление се взема предвид условното обемно тегло на разглеждания „скелет на почвата“ и се изчислява съотношението на обемната маса на твърдите елементи, в които ще присъства вода, която ще заема целия обем на масата, зает от почвата, се взема предвид.

За да се определи коефициентът на уплътняване на пясъка при обратното насипване, ще трябва да се извърши лабораторна работа. В този случай ще се включи влага, която от своя страна ще достигне необходимия индикационен критерий за състоянието оптимална влажностматериал, при който ще се постигне максимална плътност на неметалното вещество. При засипване (например след изкопаване на яма) е необходимо да се използват уплътняващи устройства, които при определено налягане позволяват да се постигне необходимата плътност на пясъка.

Какви данни се вземат предвид в процеса на изчисляване на покупната цена?

По всяко проектна документацияЗа строителен проект или пътна конструкция е посочен коефициентът на относително уплътняване на пясъка, който е необходим за висококачествена работа. Както можете да видите, технологичната верига на доставка на неруден материал - от кариерата директно до строителната площадка - се променя в една или друга посока в зависимост от природните условия, начините на транспортиране, съхранение на материала и др. строителите знаят, че за да се определи необходимото количество пясък за конкретна работа, необходимият обем ще трябва да се умножи по стойността на покупката, посочена в проектната документация. Отстраняването на материал от кариера води до това, че материалът има характеристики на разхлабване и естествено намаляване на плътността на теглото. Този важен фактор ще трябва да се вземе предвид, например при транспортиране на вещество на дълги разстояния.

В лабораторни условия се прави математическо и физическо изчисление, което в крайна сметка ще покаже необходимия коефициент на уплътняване на пясъка при транспортиране, включително:

- Определяне якостта на частиците, слепването на материала, както и зърнометрията - използва се физико-механичен изчислителен метод;

- С помощта на лабораторно определяне се определя параметърът на относителната влажност и максималната плътност на неметалния материал;

- При естествени условия обемното тегло на веществото се определя експериментално;

- За условията на транспортиране се използва допълнителен метод за изчисляване на коефициента на плътност на веществото;

- Отчитат се климатичните и метеорологичните характеристики, както и влиянието на отрицателните и положителните температурни параметри заобикаляща среда.

„Във всяка проектна документация за строителство и пътни работи тези параметри са задължителни за водене на записи и вземане на решения относно използването на пясък в производствения цикъл.“

Параметри на уплътняване по време на производствена работа

Във всяка работна документация ще се сблъскате с факта, че коефициентът на веществото ще бъде посочен в зависимост от естеството на работата, така че по-долу са изчислителните коефициенти за някои видове производствена работа:

- За обратен насипяма - 0,95 Купете;

- За попълване на синусов режим - 0,98 Cupl;

- За запълване на траншеи - 0,98 Kupl;

- За реставрационни работиподземно оборудване навсякъде комунални мрежиразположен в близост до пътното платно - 0.98 Купи-1.0 Купи.

Въз основа на горните параметри можем да заключим, че процесът на уплътняване във всеки конкретен случай ще има индивидуални характеристики и параметри и ще включва различни техникии оборудване за уплътняване.

„Преди извършването на строителни и пътни работи е необходимо да се проучи подробно документацията, която задължително ще посочи плътността на пясъка за производствения цикъл.“

Нарушаването на изискванията на Купувача ще доведе до факта, че цялата работа ще се счита за лошо качество и няма да отговаря на GOST и SNiP. Във всеки случай надзорните органи ще могат да установят причината за дефекта и лошото качество на работата, когато изискванията за уплътняване на пясъка не са спазени по време на конкретен участък от производствената работа.

Видео. Тест за уплътняване на пясък

Коефициентът на уплътняване на всеки насипен материал показва доколко неговият обем може да бъде намален със същата маса поради уплътняване или естествено свиване. Този индикатор се използва за определяне на количеството пълнител както по време на покупката, така и по време на самия строителен процес. Тъй като обемното тегло на натрошен камък от всяка фракция ще се увеличи след уплътняването, е необходимо незабавно да се постави запас от материал. И за да не купувате твърде много, корекционният фактор ще бъде полезен.

Коефициент на уплътняване (K y) – важен показател, което е необходимо не само за правилното формиране на поръчка за материали. Познавайки този параметър за избраната фракция, е възможно да се предвиди по-нататъшно свиване на чакълния слой след натоварването му със строителни конструкции, както и стабилността на самите обекти.

Тъй като коефициентът на уплътняване представлява степента на намаляване на обема, той варира под влиянието на няколко фактора:

1. Метод и параметри на натоварване (например от каква височина се извършва засипването).

2. Характеристики на транспорта и продължителността на пътуването - в края на краищата, дори и в неподвижна маса, постепенно се уплътнява, когато тя провисва под собственото си тегло.

3. Фракции от трошен камък и съдържание на зърно с по-малък размер от долната граница на определен клас.

4. Люспестост - игловидните камъни не дават толкова утайка, колкото кубовидните.

Силата на бетонните конструкции, основите на сградите и пътните настилки впоследствие зависи от това колко точно е определена степента на уплътняване.

Не забравяйте обаче, че уплътняването на площадката понякога се извършва само върху горния слой и в този случай изчисленият коефициент не съответства напълно на действителното свиване на възглавницата. Особено виновни за това са домашните майстори и полупрофесионалните строителни бригади от съседните страни. Въпреки че според технологичните изисквания всеки слой запълване трябва да се валцува и проверява отделно.

Друг нюанс - степента на уплътняване се изчислява за маса, която е компресирана без странично разширение, тоест тя е ограничена от стените и не може да се разпространи. На обекта не винаги се създават такива условия за запълване на всяка фракция от натрошен камък, така че ще остане малка грешка. Вземете това предвид при изчисляване на слягането на големи конструкции.

Запечатване по време на транспорт

Намирането на някаква стандартна стойност на свиваемост не е толкова лесно - твърде много фактори влияят върху нея, както обсъдихме по-горе. Коефициентът на уплътняване на натрошен камък може да бъде посочен от доставчика в придружаващите документи, въпреки че GOST 8267-93 не изисква директно това. Но транспортирането на чакъл, особено големи количества, разкрива значителна разлика в обемите при товарене и в крайната точка на доставка на материала. Следователно в договора трябва да бъде включен коригиращ коефициент, който отчита неговото уплътняване и да се наблюдава в събирателния пункт.

Единственото споменаване от текущия GOST е, че декларираният индикатор, независимо от фракцията, не трябва да надвишава 1,1. Доставчиците, разбира се, знаят това и се опитват да поддържат малки доставки, за да няма връщания.

Методът на измерване често се използва по време на приемане, когато трошен камък за строителството се доставя на обекта, тъй като той се поръчва не в тонове, а в кубични метри. Когато транспортът пристигне, натовареното тяло трябва да се измери отвътре с рулетка, за да се изчисли обемът на доставения чакъл и след това да се умножи с коефициент 1,1. Това ще ви позволи грубо да определите колко кубчета са били поставени в машината преди изпращане. Ако цифрата, получена като се вземе предвид уплътняването, е по-малка от посочената в придружаващите документи, това означава, че колата е била недостатъчно натоварена. Равен или по-голям - можете да командвате разтоварване.

Уплътняване на място

Горната цифра се взема предвид само за транспортиране. При условия на строителна площадка, където трошен камък се уплътнява изкуствено и с помощта на тежки машини (виброплоча, валяк), този коефициент може да се увеличи до 1,52. И изпълнителите трябва да знаят със сигурност свиването на засипката с чакъл.

Обикновено необходимият параметър е посочен в проектната документация. Но когато точната стойност не е необходима, те използват средни показатели от SNiP 3.06.03-85:

- За траен натрошен камък с фракция 40-70 се дава уплътняване от 1,25-1,3 (ако степента му не е по-ниска от M800).

- За скали с якост до M600 - от 1,3 до 1,5.

За класове с малки и средни размери от 5-20 и 20-40 mm тези показатели не са установени, тъй като те се използват по-често само при отстраняване на горния носещ слой от зърна 40-70.

Лабораторни изследвания

Коефициентът на уплътняване се изчислява въз основа на данни от лабораторни изследвания, при които масата се уплътнява и тества на различни устройства. Тук има методи:

1. Замяна на обеми (GOST 28514-90).

2. Стандартно послойно уплътняване на трошен камък (GOST 22733-2002).

3. Експресни методи, използващи един от трите типа измерватели на плътност: статични, водни балонни или динамични.

Резултатите могат да бъдат получени веднага или след 1-4 дни, в зависимост от избраното изследване. Една проба за стандартен тест ще струва 2500 рубли и ще са необходими поне пет от тях общо. Ако са необходими данни през деня, се използват експресни методи въз основа на резултатите от избора на най-малко 10 точки (850 рубли за всяка). Освен това ще трябва да платите за заминаването на лаборант - още около 3 хиляди. Но по време на изграждането на големи проекти е невъзможно без точни данни и още повече без официални документи, потвърждаващи съответствието на изпълнителя с изискванията на проекта.

Как сами да разберете степента на уплътняване?

В полеви условия и за нуждите на частното строителство също ще може да се определи необходимия коефициент за всеки размер: 5-20, 20-40, 40-70. Но за да направите това, първо трябва да знаете тяхната обемна плътност. Тя варира в зависимост от минералогичния състав, макар и слабо. Много по-голямо въздействие върху обемно тегломазилка на фракции от трошен камък. За изчисления можете да използвате осреднени данни:

| Фракции, мм | Обемна плътност, kg/m3 | |

| Гранит | Чакъл | |

| 0-5 | 1500 | — |

| 5-10 | 1430 | 1410 |

| 5-20 | 1400 | 1390 |

| 20-40 | 1380 | 1370 |

| 40-70 | 1350 | 1340 |

По-точни данни за плътността на конкретна фракция се определят в лабораторията. Или чрез претегляне на известен обем строителни отломки, последвано от просто изчисление:

- Насипно тегло = маса/обем.

След това сместа се разточва до състоянието, в което ще се използва на място и се измерва с ролетка. Изчислението се прави отново по горната формула, като в резултат се получават две различни плътности - преди и след уплътняването. Като разделим двете числа, намираме коефициента на уплътняване специално за този материал. Ако теглата на пробите са еднакви, можете просто да намерите съотношението на двата обема - резултатът ще бъде същият.

Моля, обърнете внимание: ако индикаторът след уплътняването се раздели на първоначалната плътност, отговорът ще бъде по-голям от единица - всъщност това е коефициентът на резервен материал за уплътняване. Използва се в строителството, ако са известни крайните параметри на чакъленото легло и е необходимо да се определи колко трошен камък от избраната фракция да се поръча. При обратно изчисление резултатът е стойност, по-малка от единица. Но тези числа са еквивалентни и когато правите изчисления, е важно само да не се объркате кое да вземете.

Натрошен камък е често срещан строителни материали, който се получава чрез раздробяване на твърда скала. Суровините се добиват чрез взривяване по време на кариерен процес. Скалата е разделена на подходящи фракции. В този случай е важен специалният коефициент на уплътняване на натрошен камък.

Гранитът е най-често срещаният, тъй като неговата устойчивост на замръзване е висока, а водопоглъщането е ниско, което е толкова важно за всяка строителна конструкция. Абразивността и здравината на гранитния трошен камък отговаря на стандартите. Сред основните фракции на трошен камък можем да отбележим: 5-15 мм, 5-20 мм, 5-40 мм, 20-40 мм, 40-70 мм. Най-популярен е трошен камък с фракция 5-20 мм; може да се използва за различни работи:

- изграждане на основи;

- производство на баластрови пластове за магистрали и железопътни релси;

- добавка към строителни смеси.

Уплътняването на натрошен камък зависи от много показатели, включително неговите характеристики. Трябва да се има предвид:

- Средната плътност е 1,4-3 g / cm³ (когато се изчислява уплътняването, този параметър се приема като един от основните).

- Нестабилността определя нивото на равнината на материала.

- Целият материал се сортира на фракции.

- Устойчивост на замръзване.

- Ниво на радиоактивност. За всички работи може да се използва натрошен камък от 1-ви клас, но 2-ри клас може да се използва само за пътни работи.

Въз основа на тези характеристики се взема решение кой материал е подходящ за определен вид работа.

Видове трошен камък и технически характеристики

За строителството могат да се използват различни трошени камъни. Производителите предлагат различни видове от него, чиито свойства се различават един от друг. Днес, въз основа на вида на суровината, натрошеният камък обикновено се разделя на 4 големи групи:

- чакъл;

- гранит;

- доломит, т.е. варовик;

- втори.

За направата на гранитен материал се използва подходяща скала. Това е неметален материал, който се получава от твърди скали. Гранитът е втвърдена магма, която е много твърда и трудна за обработка. Натрошен камък от този тип се произвежда в съответствие с GOST 8267-93. Най-популярен е трошен камък с фракция 5/20 mm, тъй като може да се използва за различни работи, включително производството на основи, пътища, платформи и други неща.

Трошен чакъл е насипен строителен материал, който се получава чрез раздробяване на скала или скала в кариери. Силата на материала не е толкова висока, колкото тази на гранитния трошен камък, но цената му е по-ниска, както и фоновата радиация. Днес е обичайно да се прави разлика между два вида чакъл:

- трошен тип трошен камък;

- чакъл от речен и морски произход.

Според фракцията чакълът се класифицира в 4 големи групи: 3/10, 5/40, 5/20, 20/40 мм. Материалът се използва за приготвяне на различни строителни смеси като пълнител; счита се за незаменим за смесване на бетон, изграждане на основи и пътеки.

Варовиковият трошен камък е направен от планина седиментна скала. Както подсказва името, суровината е варовик. Основният компонент е калциев карбонат, цената на материала е една от най-ниските.

Фракциите на този трошен камък са разделени на 3 големи групи: 20/40, 5/20, 40/70 mm.

Приложимо е в стъкларската промишленост, при производството на малки стоманобетонни конструкции, при приготвянето на цимент.

Рециклираният натрошен камък има най-ниска цена. Правят го от строителни отпадъци, например асфалт, бетон, тухла.

Предимството на трошения камък е неговата ниска цена, но по отношение на основните си характеристики той е много по-нисък от останалите три вида, така че се използва рядко и само в случаите, когато силата не е от голямо значение.

Връщане към съдържанието

Коефициент на уплътняване: предназначение

Коефициентът на уплътняване е специално стандартно число, определено от SNiP и GOST. Тази стойност показва колко пъти може да се уплътни натрошен камък, т.е. намаляване на външния му обем по време на уплътняване или транспортиране. Стойността обикновено е 1,05-1,52. Според съществуващи стандарти, коефициентът на уплътняване може да бъде както следва:

- пясъчно-чакълена смес - 1,2;

- строителен пясък - 1,15;

- експандирана глина - 1,15;

- натрошен чакъл - 1,1;

- почва - 1,1 (1,4).

Пример за определяне на коефициента на уплътняване на натрошен камък или чакъл е както следва:

- Може да се приеме, че плътността на масата е 1,95 g/cm³, след като е извършено уплътняването, стойността става 1,88 g/cm³.

- За да определите стойността, трябва да разделите действителното ниво на плътност на максималното, което ще даде коефициент на уплътняване на натрошен камък от 1,88/1,95=0,96.

Необходимо е да се има предвид, че проектните данни обикновено не показват степента на уплътняване, а така наречената плътност на скелета, т.е. По време на изчисленията е необходимо да се вземе предвид нивото на влажност и други параметри на строителната смес.

Технологичната карта е разработена за изравняване и уплътняване на насипни ПГС при извършване на работи по изграждане на топографията на площадката.

1.2. Организация и технология на изпълнение на работата

Подготвителните операции включват: геодезическо оформление на контурите на планиране и нулевата линия с инсталиране на знаци за подравняване и ориентири;

прилагане на мерки за защита на планираната територия от притока на повърхностни води;

устройство за осветление на обекта;

монтаж на временни земни пътища за достъп.

Основните операции включват:

изграждане на временни асфалтови пътища в територията на планиране;

разработване на почвата в изравнителен насип;

изливане на АСГ на изравнителния насип с изравняване на АСГ, овлажняване или изсушаване при излишна влажности уплътняване на ASG.

Довършителните операции включват:

оформление на площадката и откосите на изкопа, откосите и горната част на насипа.

Схемите за изпълнение на работата са показани на листове 6, 7, 8 от графичната част.

При извършване на работа по вертикално профилиране, почвата от профилиращия изкоп частично се премества в профилиращия насип.

Разработването на мека почва и разхлабени скални включвания на изравняващия изкоп се извършва с булдозер B-10 по схема на стъпаловидни траншеи с междинно натрупване на ASG. Целият изкоп е разделен по дълбочина на няколко нива, всеки от които на свой ред е разделен на 3 пласта от 0,10 - 0,15 m. ASG във всеки слой е разработен в траншеи с ширина 3,2 m, и разделителни стени (прегради) ASG. между окопите се изравнява след това с булдозер.

По време на първото проникване, движейки се към насипа, булдозерът запълва ASG в междинния валяк, по време на второто и третото проникване на булдозера, междинният валяк се натрупва. Тогава полученият голям вал на ASG се сблъсква едновременно надолу в засипания насип. По същия начин се извършва работа за разработване на ASG на всичките три слоя в изкопа на всеки слой. Разработването на стените на АСГ (преградите), оставени между траншеите, се извършва след разработването на АСГ в съседни окопи. Транспортираната в насипа АСГ се полага и заравнява на пластове с дебелина 0,35 m.

Преди началото на работата на булдозера, който развива ASG, замръзналата почва се разрохква с монтиран рипер. Разхлабването се извършва напречно в две взаимно перпендикулярни посоки. Първо се правят надлъжни разрези на дълбочина 0,30 m със стъпка на разхлабване от 0,50 m, след което се прилагат перпендикулярни на надлъжните разрези напречни разрезидълбочина 0,30 m със стъпка на разрохкване 0,60 m. В този случай ефективната дълбочина на разрохкване е 0,20 m.

Планиращият насип е разделен по площ на две карти, където технологична последователностРедуват се следните операции:

отсипване и подравняване на АСГ с булдозер;

овлажняване на PGS;

изправяне и уплътняване на ASG с валяк Dynapac CA4000PD.

ASG, преместен в насипа от булдозер, се изравнява от същия булдозер в кръгови пробивания при движение от краищата на насипа към средата му. Булдозерните проходи се правят с припокриване на предишното проникване с 0,30 m. ASG се изравнява със слой от 0,35 m, всеки слой от ASG се навлажнява (ако е необходимо) с машина за поливане PM-130B. Поливането се извършва в зависимост от необходимата влага на няколко етапа. Всяко следващо минаване на поливната машина се извършва след като PGS е абсорбирала вода от напояването на предишното минаване.

Уплътняването на ASG трябва да се извършва при оптимално съдържание на влага в ASG. Навиването на ASG се извършва от краищата на картата към нейната среда. Движението на валяка се извършва със застъпване на следата от предишния проход с 0,30 m. Първото прокарване на валяка се извършва на разстояние 3,00 m от ръба на насипа, а след това ръба на насипа. насип се валира. След валцуване на краищата на насипа, валцуването продължава с кръгови минавания на валяка в посока от ръбовете на насипа към средата му.

Стойността на оптималната влажност на ASG, необходимото количество вода за допълнително овлажняване, необходимия брой минавания на валяка по една следа и дебелината на слоя се определят на работната площадка чрез пробно валцуване.

В процеса на работа на всеки слой ПГС се следи уплътняването му чрез вземане на проби от полева почвена лаборатория.

За движение на самосвали се предвижда изграждане на земни пътища от шлака с дебелина 0,30 м. Донесената от самосвали шлака се подравнява с булдозер Б-10 и се уплътнява с валяк.

Земните пътища, по които се транспортира ПГС със самосвали, трябва постоянно да се поддържат в добро състояние.

Схеми за полагане на АСГ с булдозер

a - „от себе си“; b - „на себе си“; c - „в отделни купчини“; g - „натиснат наполовина“; d - „натисни“

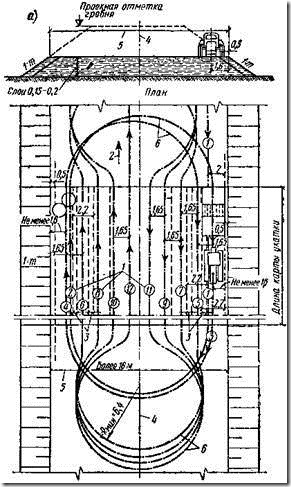

1.3. Уплътняване на ПГС с валяк Dynapac CA4000PD

Преди уплътняването на ASG е необходимо да се доставят на обекта и да се изпробват механизмите за уплътняване на почвата, оборудването и устройствата, необходими за извършване на работата по уплътняването на ASG, и да завърши подготовката на работния фронт.

На големи площи, когато се извършва работа по вертикално изравняване на земята, трябва да се използва моделът на движение на ролката в затворен кръг. На насипи, където е изключена възможността за завъртане на пързалката и правене на входове, трябва да се използва модел на совалково движение.

Броят на минаванията на ролките по една лента трябва да се вземе приблизително в рамките на 3-4, след което броят на минаванията на ролките по една писта се задава от строителната лаборатория в съответствие с необходимата проектна плътност на ASG.

Извършва се експериментално уплътняване на почвата на насипи и обратни насипи, в резултат на което трябва да се монтират:

а) дебелината на запълнените слоеве, броят на преминаванията на уплътняващите машини по една писта, продължителността на излагане на вибрации и други органи на ASG и други технологични параметри, които осигуряват проектната плътност на ASG;

б) стойностите на косвените показатели за качество на уплътняването, които подлежат на оперативен контрол.

Видове и физико-механични характеристики на ASG, предназначени за изграждане на насипи и насипи, и специални изисквания към тях, необходимата степен на уплътняване (коефициент на уплътняване - 0,95), границите на части от насипа, изградени от почви с различни физико-механични характеристики. характеристиките са посочени в проекта.

Схема на работа по уплътняване на почвата с валяци

а - при завъртане на пързалката на площадката; b - при обръщане на пързалката за излизане от площадката; 1 - оси, номера и посоки на ролкови проходи; 2 - обща посока на работа по валцуване; 3 - припокриване на ленти по време на валцуване; 4 - ос на насипа; 5-ширина на насипа; 6 - ролков завой; 1: t - стръмността на склоновете на насипа

Схема на организация на работата по уплътняване на обратни насипи

Уплътняване на ASG при работа в линейни участъци

Оптималната влажност на ASG, в необходимите случаи, се постига чрез овлажняване на сухи и, обратно, изсушаване на прекалено навлажнени ASG.

При уплътняване на ASG трябва да се спазват следните условия:

— производителността на самоходните валяци трябва да съответства на производителността на земекопните и Превозно средство;

— дебелината на излятия слой не трябва да надвишава стойностите, посочени в техническите характеристики на самоходните валяци;

— всеки следващ ход на валяка, за да се избегнат пропуски в уплътняването на ASG, трябва да припокрива предишния с 0,15 ... 0,25 m.

Уплътняването на ASG чрез валцуване трябва да се извършва при рационален скоростен режим на работа на ролките. Скоростите на ролката са различни, като първите и последните две преминавания се извършват при ниски скорости (2 ... 2,5 km / h), а всички междинни движения - при високи скорости, но не повече от 8 ... 10 km / h. При рационален скоростен режим на работа на валяка, неговата производителност се увеличава приблизително два пъти.

Ако подземни водинеобходимо е да се предвиди потокът на водата по склона в резервоарите с последващо изпомпване с помпи.

1.4. Оперативна схема за контрол на качеството

Необходимото качество на уплътнения слой ПГС се осигурява от организацията на строителството чрез прилагане на комплекс от технически, икономически и организационни мерки за ефективен контрол на всички етапи от строителния процес.

Контролът на качеството на работата трябва да се извършва от специалисти или специални служби, включени в строителни организации, или привлечени отвън и оборудвани с технически средства, които осигуряват необходимата надеждност и пълнота на контрола.

Контролът на качеството на производството на уплътняване на почвата със самоходни валяци трябва да включва:

— входящ контрол на документацията за материали, а именно наличието на документ за качеството на ASG, съдържащ информация съгласно клауза 4 от GOST 23735;

— оперативен контрол на отделните строителни процеси или производствени операции;

— приемен контрол на завършената работа.

При входящата проверка на работната документация трябва да се провери нейната пълнота и достатъчността на съдържащата се в нея техническа информация за изпълнение на работата.

ПГС, използвани при изграждането на насипи и насипни устройства, трябва да отговарят на изискванията на проекта, съответните стандарти и технически спецификации. Замяната на почвите, предвидени в проекта, които са част от изгражданата конструкция или нейната основа, е разрешена само в съгласие с проектантската организация и клиента. Доставената на строителната площадка почва, предназначена за вертикално изравняване, засипване на изкопи, засипване на пътни изкопи и др., трябва да има заключение за санитарно-екологично и радиационно обследване.

Входящият контрол включва:

— проверка на гранулометричния състав на почвата;

— проверка на съдържащите се в почвата дървесина, влакнести материали, гниещи и лесно свиваеми отпадъци, както и разтворими соли за засипване и изграждане на насипи;

— проучване и анализ на замръзнали бучки, съдържащи се в AGS, размера на твърдите включвания, наличието на сняг и лед;

— определяне на влажността на ASG с помощта на почвен влагомер „MG-44“

Резултатите от входящата проверка трябва да бъдат вписани в „Дневник за входящо отчитане и контрол на качеството на получените части, материали, конструкции и оборудване“.

Оперативният контрол се осъществява по време на строителните процеси и производствените операции и осигурява своевременното идентифициране на дефектите и приемането на мерки за тяхното отстраняване и предотвратяване. Внедрено метод на измерванеили технически преглед. Резултатите от оперативния контрол се записват в общи работни дневници и производствени дневници, геодезически контролни дневници и други документи, предвидени от действащата система за управление на качеството в дадена организация.

По време на оперативния контрол те проверяват: спазването на технологията за извършване на работа по уплътняване на ASG, тяхното съответствие със SNiP (съответствие с вида на машините, приети в работния проект, влажността и дебелината на изсипания слой ASG, неговата равномерност в обратната насипка, плътността на ПГС в пластовете на насипа и др.).

Контролът на приемане е контрол, извършен след завършване на работата по уплътняване на ASG в съоръжението или неговите етапи с участието на клиента. Приемателният контрол се състои в произволна проверка на съответствието на параметрите на завършените елементи на земната конструкция с нормативните и проектни и оценка на качеството на извършената работа. Приемане земни работитрябва да се състои от проверка на:

— маркировки на ръбовете на насипа и ямата;

— размери на насипа;

— стръмност на склоновете;

— степен на уплътняване на ASG;

— качество на фундаментните почви.

При работа по уплътняването на ПГС трябва да се организира внимателно и систематично наблюдение за:

— влажността на уплътнената АСГ с почвен влагомер „MG-44”;

— дебелина на излетия слой ПГС;

— броят на преминаванията на механизирани средства за уплътняване на почвата през земята;

— скоростта на движение на механизираните средства за уплътняване на почвата.

Качеството на работата по уплътняването на почвата се осигурява от работници, бригадири, бригадири и производители на работа. Основната отговорност на бригадира, бригадира и бригадира е да осигури Високо качествоработи в съответствие с работни чертежи, работен дизайн, SNiP и технологични условияза производство и приемане на работа.

Предаването и приемането на работата се документира с актове за проверка на скрити работи, проверка на качеството на пломбите въз основа на резултати от тестове, извършени от лабораторията с приложен протокол от тестове. Актовете трябва да съдържат списък техническа документация, въз основа на които е извършена работата, данни за проверка на правилността на уплътняването и носещата способност на основата, както и списък на недостатъците с посочване на срока за тяхното отстраняване.

Състав на контролираните операции, отклонения и методи за контрол

| Технически изисквания | Гранични отклонения | Контрол (метод и обем) |

| 1 | 2 | 3 |

| 1. Влажност на уплътнената АСГ | Трябва да бъде в границите, определени от проекта | Измерване, съгласно указанията на проекта |

| 2.Повърхностно уплътнение: | ||

| а) средна плътност на уплътнената почва върху получената площ | Същото, не под проектното ниво. Допуска се намаляване на плътността на сухата почва с 0,05 t/m 3 в не повече от 10% от определянията | Същото, съгласно инструкциите за проектиране, а при липса на инструкции, една точка на 300 m 2 уплътнена площ с измервания в рамките на цялата уплътнена дебелина на всеки 0,25 m дълбочина за дебелина на уплътнения слой до 1 m и на всеки 0,5 m за по-голяма дебелина; броят на пробите във всяка точка е най-малко две |

| б) степента на намаляване на повърхността на ASG (разрушаване) по време на уплътняване с тежки трамбовки | Не трябва да надвишава установеното по време на експерименталното уплътняване | Измерване, едно определяне на 300 m 2 уплътнена площ |

Въз основа на резултатите от проверката за приемане се взема документирано решение за годността на уплътнената почва за последваща работа.

1.5. Контрол на уплътняването на насипа по метода на режещия пръстен

Основният контрол върху уплътняването на насипа по време на работния процес се извършва чрез сравняване на обемното тегло на почвения скелет, взет от насипа (g ск.), с оптимална плътност (ж ск. оп.).

Вземането на проби и определянето на обемното тегло на почвения скелет в насипа се извършва с помощта на почвен пробоотборник, състоящ се от долна част с режещ пръстен и чук.

Почвен селектор

а - долната част на почвения пробоотборник; b — режещ пръстен (отделно); c - нападател с подвижен товар

При вземане на почвена проба сглобеният почвен пробоотборник се поставя върху почистената повърхност и се забива в земята с чук. След това капакът и междинният пръстен на долната част на пробоотборника се отстраняват, режещият пръстен се вкопава, внимателно се отстранява заедно с почвата, почвата се отрязва с нож наравно с долния и горния ръб на пръстена. Пръстенът с пръст се претегля с точност до един грам и обемното тегло на влажната почва в насипа се определя по формулата:

![]()

Където Ж 1 - маса на пръстена, g;

Ж 2 - маса на пръстена с почвата, g;

V— гофриране на пръстена, cm 3.

Този тест се провежда три пъти.

Също така съдържанието на влага в тестваната почвена проба се определя три пъти чрез изсушаване на проба от 15 - 20 g, взета от всеки пръстен с почва до постоянно тегло.

Обемното тегло на почвения скелет на насипа се определя по формулата:

![]()

Където Уой— тегловна влажност на почвата в части от единица.

Полученото обемно тегло на скелета в насипа се сравнява с оптималната плътност на същата почва. Коефициент ДА СЕ, характеризиращ степента на уплътняване на почвата в насипа, се определя по формулата:

1.6. Контрол на уплътняването с влагомер на почвата "MG-44"

ПРЕДНАЗНАЧЕНИЕ

Електронният цифров влагомер "MG-44" (наричан по-нататък устройството) е предназначен за измерване на относителната влажност на почвата с помощта на чувствителен радиочестотен сензор.

Определянето на влажността се извършва с помощта на индиректен методизмерване, базирано на зависимостта на диелектричните свойства на средата от нейната влажност. Увеличаването на диелектричната константа на пробата за изпитване при постоянна температура показва увеличение на водното съдържание в материала.

Устройството е предназначено за работа в райони с умерен климат. По отношение на защитата от влиянието на околната среда устройството има стандартен дизайн. Допуска се наличието на агресивни пари и газове и пари в границите на санитарните норми в околния въздух на мястото на монтаж на устройството, в съответствие със стандартите SN-245-71.

ТЕХНИЧЕСКИ ДАННИ

Диапазон на измерената с уреда относителна влажност на почвата, %: 1-100

Граница на основната абсолютна грешка в целия диапазон на измерване на влажността, %: ±1 (90% от измерванията се вписват в зададената грешка).

Време за установяване на работен режим, s: 3

Време на едно измерване, сек. не повече от: 3

Устройството се захранва от вътрешен източник +-10 постоянен ток+9 волта.

Измерената относителна влажност се отчита с помощта на течнокристален индикатор, разположен на предния панел на индикаторното устройство.

Габаритни размери на индикаторното устройство, mm: 145´80´40

Сензор: дължина на електрода - 50 мм, дължина на тялото на сензора - 140 мм, диаметър - 10 мм

Тегло, кг, не повече: 0,3

Температура на анализираната почва: -20…+60°C.

Температура на околната среда от -20 до +70°C.

Промяната в показанията на инструмента от промяна на температурата на околната среда за всеки 10°C спрямо нормалната (20°C), варираща от +1°C до +40°C, не надвишава 0,2 от основната абсолютна грешка.

Консумирана електрическа енергияустройство, не повече от 0,1 VA.

УСТРОЙСТВО И РАБОТА

Общият принцип на работа на устройството е както следва:

Сензорът излъчва насочена високочестотна електромагнитна вълна, част от която се абсорбира от водните молекули, докато се разпространява през веществото, и част от която се отразява в посоката на сензора. Чрез измерване на коефициента на отражение на вълна от вещество, който е право пропорционален на водното съдържание, ние показваме стойността на относителната влажност на индикатора.

ПРОЦЕДУРА ЗА ИЗМЕРВАНЕ.

Когато измервате, потопете електрода в земята.

Включете устройството с бутона, разположен вляво на тялото.

На дисплея ще видите: на първия ред името на продукта, първо в списъка с калибровки, на втория отляво - стойността на влажността в %: “H = ....%”, вдясно е индикатора за зареждане на батерията. Чрез натискане на бутона със стрелка „Наляво“ отивате в списъка с калибрации, съхранени в паметта на устройството. С помощта на бутоните „Наляво“, „Надясно“ изберете желания ред, натиснете „Enter“ и името на продукта и неговата влажност ще се появят на дисплея.

Можете да направите поправка (в рамките на + - 5% на стъпки от 0,1%) в показанията на устройството, ако показанията на устройството и влажността на продукта, получена чрез лабораторния въздушно-термичен метод, не съвпадат. За да направите това, следвайте тази процедура:

Потопете сензора в почва, чието съдържание на влага е точно известно.

Натиснете бутона за захранване

Изберете линията, от която се нуждаете, от списъка.

Натиснете Enter.

Натиснете и задръжте бутона със стрелка нагоре, докато коригиращата стойност в % се появи на втория ред на дисплея между показанието за влажност и символа за зареждане на батерията. Например:

Освободете бутона със стрелка нагоре.

Използвайте бутоните, за да зададете желаната корекция. Едновременно с извършването на корекцията, долу вляво се променя вече коригираната стойност на влажността. След като зададете желаната стойност, натиснете "Enter" и стойността на корекцията ще изчезне от дисплея.

Формата на калибровъчната крива не се променя, когато се направи корекция. Има само паралелно прехвърляне на характеристиките "надолу" - "нагоре" в рамките на +_ 5%.

Корекцията за всеки от 99-те канала е различна и независима.

Калибриране

Можете независимо да въведете в паметта на процесора и да създадете всякаква калибровъчна крива за всеки тип почва.

1. Натиснете и задръжте бутона Нагоре

2. Без да пускате бутона Up, натиснете и задръжте бутона за захранване през цялото време

На дисплея ще видите:

Освободете бутона със стрелка нагоре

Трябва да наберете кода за достъп до калибриране: 2-0-0-3

Извършвате тази процедура с помощта на бутоните „Наляво“ (набиране от 1 до 9 и отново от 1 до 9, всяко натискане увеличава числото с 1), „Надясно“ (преминаване към следващата цифра чрез въвеждане на 2-0-0). -3, натиснете "Enter"

3. На дисплея ще видите:

U= ……V E= -.- -V

В горния ляв ъгъл е текущата стойност на напрежението от сензора. Променя се в зависимост от влажността на почвата. В горния десен ъгъл е стойността на напрежението, която вече е съхранена в паметта на процесора и съответства на стойността на влажността на почвата в %, въведена в реда H=....%. Ако видите тирета в горния десен ъгъл, това означава, че стойността на влажността в долния ляв ъгъл все още не е присвоена стойност на напрежението.

Преди да въведете ново калибриране, паметта трябва да се нулира.

Натиснете и задръжте бутона, докато дисплеят покаже:

Пуснете бутона и паметта е свободна за калибриране на този канал.

Това изтрива всички въведени преди това данни за този канал.

Потопете напълно сензорния електрод в почва, чието съдържание на влага е точно известно.

Натиснете бутона със стрелка наляво или надясно

Във втория ред символът Н=0.0% ще бъде ограден от двете страни в триъгълни курсори.

Въведете желаната стойност на влажност (влажността на калибрираната проба, в която е поставен електродът (в реда Н= ....%)) с помощта на стрелките "Наляво" и "Надясно".

Натиснете Enter. Въведена е една точка. В същото време в горния десен ъгъл на индикатора в ред E = .... Ще се появи стойността на напрежението на сензора, съхранена в постоянната памет. Минималният брой точки е две. Максимум – 99. Формата на калибровъчната характеристика е права. Не могат да се въвеждат стойности на влажност от 0,99 и 100. Въведете 1 и 98.

Поставете сензорните електроди в друга проба с различна влажност (известна) и повторете процедурата.

Точното калибриране е възможно, ако калибрирате устройството, като използвате проби, чието съдържание на влага е в границите на диапазона, който ви интересува.

За почвата обикновено е 12 -70%%. Въвеждат се само цели числа. Влажността, получена чрез въздушно-термичен метод, трябва да бъде закръглена до цели числа. Самият процесор ще изгради калибровъчна крива и ще покаже десетите.

Ако искате да изтриете не цялото калибриране от паметта, а само отделни точки, изпълнете следната процедура:

Влезте в режим на калибриране и започнете да натискате последователно левия бутон

Когато стигнете до точка, съхранена в паметта, в горния ред вдясно в израза E = -, - - V вместо тирета се появява стойност на напрежението, която съответства на стойността на влажността в %, въведена в долния край линия (H = ....%). Ако искате да изтриете тази точка, без да изтриете останалата част от информацията, натиснете засега в израза E = ….,…. V няма да се появяват тирета вместо цифри. Освободете бутона незабавно, за да не изтриете останалите точки, показващи границите на пълния работен диапазон.

Можете да въведете (или промените) всяко име на калибриране във всеки от 99-те реда, като използвате латинската и руската азбука и арабските цифри:

Включете устройството

Използвайте бутоните “Наляво” и “Надясно”, за да изберете желания ред.

Натиснете и задръжте бутона "Enter", докато се появят два реда:

Едната с букви и цифри, другата с въведеното от вас име.

В реда с азбуки използвайте бутоните „Надясно“, „Наляво“, за да изберете буква или цифра (символът, готов за въвеждане в реда с името, е ограден между две стрелки), натиснете „Въвеждане“ и символът се запазва на линия с име. Изтрийте въведена преди това дума или грешен знак с помощта на бутона „Нагоре“. Едно кликване - един изтрит знак.

Когато сте въвели напълно името на калибрирането, натискайте „Enter“, докато се върнете към списъка с калибриране с вече записано име.

1.7. Безопасност и здраве при работа

Общите инструкции за безопасност по време на изкопни работи са дадени в технологична картаза разработване на разкопки.

Работните зони в населените места или на територията на организацията трябва да бъдат оградени, за да се предотврати достъпът на неупълномощени лица. Техническите условия за монтаж на инвентарни огради са установени от GOST 23407-78.

Самоходният валяк трябва да бъде оборудван със звукови и светлинни сигнални устройства, чиято изправност трябва да се следи от водача. Забранява се работа с неизправни устройства за звукова и светлинна сигнализация или без тях. Преди машината да започне да се движи или при спиране и спиране водачът трябва да даде предупредителни сигнали.

Забранява се работа вечер и през нощта при липса на осветление или при недостатъчна видимост на работния фронт.

При работа по уплътняване на почвата със самоходни валяци е забранено:

- работа на дефектни ролки;

— смазване на ролката по време на движение, отстраняване на проблеми, регулиране на ролката, влизане и излизане от кабината на ролката;

— оставете ролката с работещ двигател;

— неупълномощени лица трябва да бъдат в кабината на пързалката или в непосредствена близост до нея;

— да бъде върху рамката на ролката или между ролките, докато се движат;

— стойте пред диска с фиксиращия пръстен при помпане на гумите;

— оставете ролките на наклон, без да поставяте ограничители под ролките;

— включете вибратора, когато вибрационният валяк е върху твърда земя или здрава основа (бетон или камък).

При уплътняване на почви през нощта машината трябва да има габаритни светлини и фарове за осветяване на пътя на движение.

След приключване на работата водачът трябва да постави машината на мястото, определено за нейното паркиране, да изключи двигателя, да спре подаването на гориво, зимно времеИзточете водата от охладителната система, за да не замръзне, почистете машината от мръсотия и масло, затегнете болтовите връзки и смажете триещите се части. Освен това водачът трябва да премахне стартовите устройства, като по този начин елиминира всякаква възможност неоторизирани лица да стартират машината. Когато е паркиран, превозното средство трябва да бъде спряно и лостовете за управление поставени в неутрално положение. При предаване на смяна е необходимо да информирате сменния работник за състоянието на машината и всички открити неизправности.

При извършване на работи по уплътняване на почвата трябва да се вземат мерки за предотвратяване на преобръщане или спонтанно движение на машини под въздействието на вятър или при наличие на наклон на терена. Не се допуска използването на открит огън за нагряване на компоненти на машини, както и работа на машини с течове в горивната и маслената системи.

При уплътняване на почвата с две или повече самоходни машини, движещи се една след друга, разстоянието между тях трябва да бъде най-малко 10 m.

Преместването, инсталирането и работата на машина за уплътняване на почвата в близост до изкоп с неукрепени склонове е разрешено само извън границите, определени от работния план. При липса на подходящи указания в работния проект хоризонталните разстояния от основата на откоса на изкопа до най-близките машинни опори трябва да съответстват на посочените в таблицата

Хареса ми това.

Коефициентът на уплътняване трябва да се определя и взема предвид не само в тясно фокусирани области на строителството. Професионалистите и обикновените работници, извършващи стандартни процедури за използване на пясък, постоянно се сблъскват с необходимостта да определят коефициента.

Коефициентът на уплътняване се използва активно за определяне на обема на насипни материали, по-специално пясък,

но се отнася и за чакъл и почва. Най-точният метод за определяне на уплътняването е методът на теглото.

Не намери широко практическо приложение поради недостъпността на оборудването за претегляне на големи обеми материал или липсата на достатъчно точни индикатори. Алтернативен вариант за извличане на коефициента е обемното отчитане.

Единственият му недостатък е необходимостта от определяне на уплътняването на различни етапи. По този начин коефициентът се изчислява непосредствено след производството, по време на складиране, по време на транспорт (от значение за доставките по пътищата) и директно при крайния потребител.

Фактори и свойства на строителния пясък

Коефициентът на уплътняване е зависимостта на плътността, тоест масата на определен обем, на контролирана проба от референтния стандарт.

Струва си да се има предвид, че всички видове механично, външно уплътняване могат да засегнат само горния слой на материала.

Основните видове и методи на уплътняване и тяхното въздействие върху горните слоеве на почвата са представени в таблицата.

За да се определи обемът на материала за обратна насипка, трябва да се вземе предвид относителният коефициент на уплътняване. Това се дължи на промените във физическите свойства на ямата след изваждането на пясъка.

Когато изливате основа, трябва да знаете правилните пропорции на пясък и цимент. Като преминете, запознайте се с пропорциите на цимент и пясък за основата.

Циментът е специален насипен материал, който по своя състав е минерален прах. за различните степени на цимент и тяхното приложение.

С помощта на мазилка се увеличава дебелината на стените, което увеличава тяхната здравина. разберете колко време е необходимо, за да изсъхне мазилката.

P = ((m – m1)*Pв) / m-m1+m2-m3, Където:

- m – масата на пикнометъра, напълнен с пясък, g;

- m1 – тегло на празен пикнометър, g;

- m2 – маса с дестилирана вода, g;

- m3 – тегло на пикнометъра с добавяне на дестилирана вода и пясък, след отстраняване на въздушните мехурчета

- Pv – плътност на водата

В този случай се правят няколко измервания въз основа на броя на пробите, предоставени за изследване. Резултатите не трябва да се различават с повече от 0,02 g/cm3. Ако получените данни са големи, се показва средната аритметична стойност.

Оценките и изчисленията на материалите и техните коефициенти са основният компонент на конструкцията на всякакви обекти, тъй като помага да се разбере количеството необходим материал, и съответно разходи.

За правилно изготвянеоценки, необходимо е да се знае плътността на пясъка; за това се използва информация, предоставена от производителя, въз основа на проучвания и относителния коефициент на уплътняване при доставка.

Какво причинява промяна в нивото на насипната смес и степента на уплътняване?

Пясъкът преминава през трамбовка, не непременно специална, може би по време на процеса на преместване. Доста трудно е да се изчисли количеството материал, получен на изхода, като се вземат предвид всички променливи показатели. За точно изчисление необходимо е да се знаят всички ефекти и манипулации, извършвани с пясък.

Крайният коефициент и степен на уплътняване зависи от различни фактори:

- метод на транспортиране, колкото повече механичен контакт с нередности, толкова по-силно е уплътняването;

- продължителност на маршрута, информация, достъпна за потребителя;

- наличие на щети от механични влияния;

- количество примеси. Във всеки случай чуждите компоненти в пясъка му придават повече или по-малко тегло. Колкото по-чист е пясъкът, толкова по-близка е стойността на плътността до референтната стойност;

- количеството влага, която е влязла.

Веднага след закупуването на партида пясък, тя трябва да бъде проверена.

Какви проби се вземат за определяне на обемната плътност на строителния пясък?

Трябва да вземете проби:

- за партида под 350 тона – 10 проби;

- за партида 350-700 тона – 10-15 проби;

- при поръчка над 700 тона - 20 проби.

Занесете получените проби в изследователска институция за изследване и сравнение на качеството с нормативните документи.

Заключение

Необходимата плътност зависи до голяма степен от вида на работата. По принцип уплътняването е необходимо за формиране на основа, запълване на окопи, създаване на възглавница за пътно платнои т.н. Трябва да се вземе предвид качеството на уплътняването, всеки вид работа има различни изисквания за уплътняване.

При изграждането на магистрали често се използва валяк; на места, трудни за транспортиране, се използва вибрираща плоча с различен капацитет.

Така че, за да определите крайното количество материал, трябва да зададете коефициента на уплътняване на повърхността по време на уплътняването; това съотношение се посочва от производителя на уплътняващото оборудване.

Винаги се взема предвид коефициентът на относителна плътност, тъй като почвата и пясъкът са склонни да променят своите показатели въз основа на нивото на влажност, вида на пясъка, фракцията и други показатели.